L'injection compression permet d'augmenter la qualité des pièces d'aspect de manière significative. La phase de compactage servant uniquement au mouvement de compression (contrairement à l'injection classique où la vis reste en position pendant la phase de maintien), la plastification de la matière peut se faire pendant ce laps de temps assurant ainsi un gain de temps précieux.

La force nécessaire à la compression est d'autant plus faible qu'il n'y a que le retrait à compenser, contrairement à l'injection classique où la pression de maintien doit être compensée en plus.

Les avantages de l'injection compression :

- Le point d'injection est plus grand et engendre moins de pression d'injection. Les contraintes de cisaillements diminuent donc pendant la phase de remplissage.

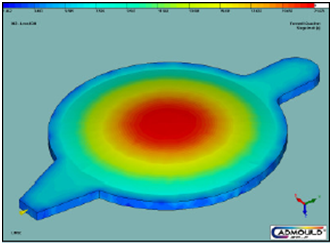

- Le ratio largeur/ épaisseur des parois est légèrement diminué (10% dans l'exemple ci-dessous) dans les sections les plus fines.

- Le flux matière est légèrement diminué et les zones les plus épaisses ne se comportent pas comme des accélérateurs de flux.

- L'effet du maintien est meilleur car la pression de maintien est appliquée de façon continue sur toute la surface (contrairement à l'injection où elle s'applique du point d'injection à toutes les zones de la pièce)

- Les contraintes qui peuvent causer des distorsions visuelles sont réduites de manière significative.

- La durée de maintien n'est plus définie par le figeage du point d'injection. Cela évite donc l'apparition de retassures.

Grâce à Cadmould® et son module de compression, il est possible de déterminer de façon très précise la force de compression nécessaire ainsi que le volume matière à injecter. Ce module permet de simuler l'injection compression du moule complet, ou d'une certaine zone ainsi que la compression seule (avec moule ouvert ou non).

L'injection compression permet d'augmenter la qualité des pièces d'aspect de manière significative. La phase de compactage servant uniquement au mouvement de compression (contrairement à l'injection classique où la vis reste en position pendant la phase de maintien), la plastification de la matière peut se faire pendant ce laps de temps assurant ainsi un gain de temps précieux.

L'injection compression permet d'augmenter la qualité des pièces d'aspect de manière significative. La phase de compactage servant uniquement au mouvement de compression (contrairement à l'injection classique où la vis reste en position pendant la phase de maintien), la plastification de la matière peut se faire pendant ce laps de temps assurant ainsi un gain de temps précieux.